میتوان گفت که دستگاه تزریق پلاستیک، کاربردیترین، آسانترین و دقیقترین روش ساخت محصولات پلاستیکی محسوب میشود. در فرآیند تزریق پلاستیک، مواد اولیه که عبارتاند از پلیمر یا بسپار جامد، شکل خود را تغییر داده و فرم میگیرند. یعنی این مواد پلیمری، به صورت دانههای ریز، به درون دستگاه پلاستیکسازی وارد میشوند و پس از آن، جک هیدرولیکی، مواد مذاب را به درون حفرههای قالب وارد میکند. مواد مذاب، در زمانی مشخص درون قالب شکل میگیرد و بیرون میآید. الان که با تزریق پلاستیک مختصراً آشنا شدیم، بد نیست کمی درباره تاریخچه تزریق پلاستیک بخوانیم.

تاریخچه دستگاه تزریق پلاستیک

در سال 1867 میلادی بود که برای بار اول تزریق پلاستیک انجام شد. در آن تاریخ، از روش تزریق پلاستیک برای ساخت توپ بازی بیلیارد استفاده شد. این روش، به این صورت بود که فردی به نام جان دبلیو اچ، ماده سلولوئید را به داخل قالب تزریق نمود و شکل مورد نظر را به دست آورد. روشی که او به کار برد، به عنوان تزریق پلاستیک شهرت یافت. حدوداً پنج سال بعد، اولین دستگاه تزریق پلاستیک به وسیله جان دبلیو اچ و برادرش معرفی شد. البته اولین دستگاه تزریق پلاستیک، خیلی ساده بود و اصلاً به دستگاههای امروزی که پیشرفته و پیچیده هستند، شباهتی نداشت. ولی این روزها میبینیم وسایلی با ظرافت بالا و متنوع، به وسیله دستگاه تزریق پلاستیک ساخته میشوند. در دهه 40، صنعت تزریق پلاستیک، بیشترین رشد را داشت. این تاریخ، مصادف با جنگ جهانی بود و در همین حین؛ فردی به نام جیم هنری یک دستگاه تزریق پلاستیک اختراع کرد که به کمک آن میشد وسایل مارپیچ و پیچیده تولید کرد. پس از این اختراع، پیشرفتها سریعتر به پیش رفتند.

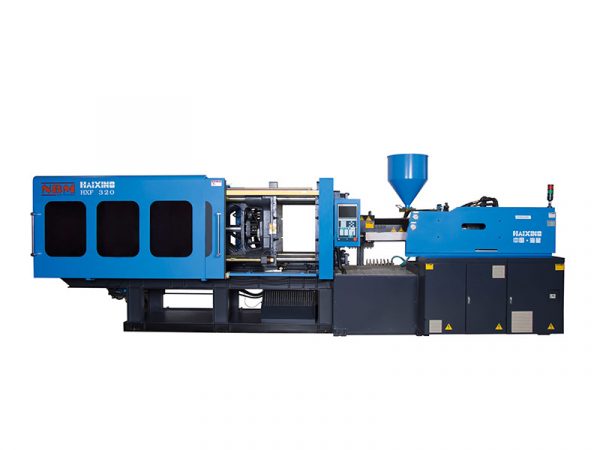

دستگاه تزریق پلاستیک

پیش از ابداع و اختراع دستگاه تزریق پلاستیک، تولید محصولات پلاستیکی خیلی سخت بود. به طور معمول اکثر فرآیند تولید، به صورت دستی جلو میرفت. مثلاً جهت ذوب مواد پلیمری، کنارههای سیلندر، با شعله آتش حرارت میدید. علاوه بر آن، تولیدکنندگان در تهیه قالبهای مختلف، به مشکل برمیخوردند. در نتیجه در قدیم، محصولات، تنوع چندانی نداشت. اما امروزه، سهولت و تنوع، در بالاترین حد ممکن قرار دارد. دستگاههای تزریق پلاستیک، انواع مختلفی دارند. هرچند که خروجی آنها یکسان است، اما ساختار و مکانیزمشان متفاوت است. هزینه تأمین دستگاه تزریق پلاستیک، بسیار پراهمیت است چون هزینه تولید محصولات پلاستیکی در هر دستگاهی فرق دارد. قبل از اینکه به سراغ ادامه مقاله برویم مایلم آموزش پروژه محور سالیدورکس فرادرس را به شما معرفی کنم؛ برای دریافت این آموزش روی لینک زیر کلیک کنید:

- آموزش پروژه محور سالیدورکس – طراحی قالب های تزریق پلاستیک در SOLIDWORKS — کلیک کنید

انواع دستگاه تزریق پلاستیک

به طور کلی، دستگاه تزریق پلاستیک، سه دسته دارد: هیدرولیکی، الکتریکی و هیبریدی. هر کدام از اینها را در ادامه به طور خلاصه شرح میدهیم.

دستگاه هیدرولیکی: این دستگاه، از اولین دستگاههای پلاستیکسازی است که تا امروزه نیز بسیار به کار میرود. در دستگاه هیدرولیکی، مواد سیال پلاستیکی به وسیله سیلندرهای هیدرولیکی به داخل قالب انتقال داده میشود.

دستگاه الکتریکی: این دستگاه، بسیار پرفروش است. دستگاه الکتریکی، سرووموتورهای دیجیتالی دارد که با سرعتی زیاد، تزریق پلاستیک را انجام میدهند. فرآیند تزریق در این دستگاه، کاملاً خودکار است و در پی هم انجام میگردد.

دستگاه هیبریدی: این نوع دستگاه، ترکیبی از دستگاه هیدرولیکی و و الکتریکی است. سرعت و دقت تزریق پلاستیک در دستگاه هیبریدی، بسیار بالا است و به صورت اتوماتیک تکرار میگردد. کار با این دستگاه، راست است و میتوان با آن، محصولات باکیفیت و متنوعی را با سرعتی بالا تولید نمود.

نحوه عملکرد تزریق پلاستیک

مهمترین مزیت دستگاه تزریق پلاستیک این است که میتوان با آن برای ساخت قطعات ظریف و باکیفیت با ظاهر متنوع تولید نمود. ناگفته نماند که سرعت بالای این دستگاه به این معنی نیست که عملی آسان یا کماهمیت را انجام میدهد؛ بلکه فرآیند تزریق پلاستیک به صورتی است که باید نکات کلیدی بسیاری را به دقت رعایت نمود. علاوه بر آن، جهت طی نمودن همه مراحل تزریق، باید تخصص و مهارت بالایی داشت. فرآیند تزریق پلاستیک به چهار گام مجزا تقسیم میشود. این مراحل عبارتاند از:

آمادهسازی دستگاه

پیش از هر کاری لازم است به دقت، قالبهای دستگاه را آماده نمود. در این گام، باید دقت عمل بالایی داشت و اجزای قالب نیز باید چفت باشند. قالب به طور معمول دو بخش ثابت و متحرک دارد. اگر اجزای قالب، به درستی چفت نشده باشند، محصول نهایی، مشکلاتی اساسی خواهد داشت. پس باید همه گامها را به بهترین نحو ممکن اجرا کرد. با توجه به شکل تولیدی مورد نظر، قالبهای مختلفی به کار میرود. این قالبها، اساس تولید شکل ما هستند.

تغذیه قالب

تغذیه قالب یعنی وارد نمودن مواد پلاستیکی به داخل قالب. در این گام، پلاستیک مورد نظر، به دستگاه وارد میشود. به این معنا که تزریق پلاستیک به داخل قالب جهت شکلدهی قطعه مورد نظر، مختص این گام است. پس از آن به کمک نیروی فشاری و حرارت ایجاد شده، این پلاستیک ذوب میگردد و درون قالب شروع به شکلگیری میکند. این گام، مهارت و تخصص زیادی میخواهد و گام اصلی محسوب میشود. نهایتاً شکل پلاستیک نرم شده، مثل قالب خواهد شد.

کاهش دما

سومین گامی که دستگاه تزریق پلاستیک انجام میدهد، کاهش دما است. به گام کاهش دما، خنک کاری نیز میگویند. در این گام، لازم است پلاستیکی که در حالتی آماده، به داخل قالب وارد شده بود و تحت حرارت قرار گرفته بود، با سرعتی پایین خنک گردد. در نهایت نیز پلاستیک تزریقی، شکل و حالتی ثابت به خود میگیرد. برای این که مطمئن شوید که قطعه، دقیقاً ابعاد مد نظر شما را داشته باشد، باید تلورانس ابعاد را در نظر داشت. علاوه بر آن، فرآیند خنک کاری باید به صورت کاملاً اصولی انجام شود. زیرا اگر این فرآیند با سرعتی خیلی زیاد و یا خیلی پایین پیش رود، ممکن است شکل و کیفیت قطعه نهایی، دلخواه و مطلوب نباشد.

گام نهایی

قطعه شما، در گام نهایی تولید میشود و در واقع در این مرحله است که قطعه خروجی، به دست اپراتور میرسد. در این گام نیز باید با حوصله عمل کرد، چون اگر قطعه، زودتر از زمان استاندارد از قالب خارج شود، ممکن است خراب شود. بنابراین پیشنهاد میکنیم اصلاً عجله نکنید. پیش از هر کاری مطمئن شوید که قطعه پلاستیکی، کاملاً خشک شده است. چون قطعه تولید شده، باید به یاری فشار اعمال شده از بالا، خارج گردد. از این رو، اگر قطعه به دلیل حرارت، هنوز نرم باشد، محصول نهایی ما خراب خواهد شد. وقتی این چهار گام به اتمام رسید، وارد گام بعدی میشویم که مربوط به ساخت و تزریق پلاستیک است.

پولیش، پرداخت و پساپردازش

امروزه از قالبهای مختلفی جهت تزریق پلاستیک استفاده میشود. از آن جایی که حوزه تزریق پلاستیک، پیشرفتهای زیادی داشته، تنوع قالبها نیز به همین صورت زیاد شده است، طوری که میتوانید قالبهایی با اشکال ظریف و پیچیده را پیدا نمود و انواع قطعات را تولید کنید. به طور کلی، بیشتر قالبهای دستگاه تزریق پلاستیک، با دستگاه CNG ساخته میشوند. جنس این قالبها، معمولاً استیل یا آلومینیوم است. پساپردازش نیز یک نوع برنامه کامپیوتری است که به وسیله آن میتوانید کد مورد نظر را به دستگاه CNG بدهید و خصوصیات قالب را تعیین نمایید. اگرچه هرچه دقت کدها بالا باشد، باز هم پس از اتمام تزریق پلاستیک، باید قطعه نهایی را پولیش و پرداخت جزئی کنید تا ایرادهای جزئی برطرف شوند.

- آموزش پروژه محور کتیا – طراحی قالب های تزریق پلاستیک در CATIA — کلیک کنید

مواد اولیه تزریق پلاستیک

یکی دیگر از مزایای مهم کار با دستگاه تزریق پلاستیک، این است که میتوانید از مواد اولیه متنوعی برای آن استفاده کنید. مثلاً تقریباً همه مواد زیرمجموعه ترموپلاستیکها، برای این کار مناسب هستند. چند ماده اولیه که خیلی رایج هستند را در ادامه آوردهایم.

ABS

این ماده، رایجترین ترموپلاستیک محسوب میشود. به این دلیل ABS انتخاب اول مهندسان است که قطعات تولید شده به وسیله آن، مقاومت و استحکامی بینظیر دارند. علاوه بر آن، تهیه ABS، خیلی هزینهبردار نیست. در صورتی که قطعه تولیدی قرار است با انواع حلالها در تماس باشد، توصیه میکنیم که از ترموپلاستیک ABS استفاده نکنید.

Nylon

امروزه در صنعت، از Nylon برای تولید چرخدنده و لوازم مرتبط با خودرو استفاده میشود. مزیت Nylon این است که مقاومت و استحکام شیمیایی زیادی دارد. علاوه بر آن میتواند رطوبت را با قدرتی بالا جذب کند.

HDPE

HDPE نیز یک ترموپلاستیک است که برای دستگاه تزریق پلاستیک به کار میرود. این ماده میتواند برای ساخت قطعات ظریف به کار رود و در برابر ضربه، بسیار مقاوم است. از HDPE برای تولید قطعات پزشکی و همچنین محصولات مصرفی استفاده میشود. تنها اشکالی که میتوان به این ماده وارد کرد این است که استحکام پایینی دارد.

DELRIN

یک ماده اولیه دیگر، DELRIN است. تزریق پلاستیک به وسیله DELRIN، کمی سخت است. چون احتمال این که در طول تزریق، تاب بردارد، خیلی زیاد است. اما مواردی که باعث رواج این ماده شده، سختی و استحکام بالا و خاصیت خود روان کنندگی است.

POLYCARBONATE

از پلیکربنات، برای ساخت بسیاری از محصولات مصرفی مثل چراغ خودروها استفاده میشود. عیب پلیکربنات در این است که ممکن است در اثر ضربه و فشار، ترک بردارد. ولی مزایایی همچون مقاومت بینظیر در مقابل گرما و ضربه، باعث شده که به طور رایج در دستگاه تزریق پلاستیک مورد استفاده قرار گیرد.

ABS/PC

این ماده اولیه، ترکیبی از ABS و پلیکربنات است. با این ترکیب، مقاومت در برابر گرما و ضربه به اوج میرسد و درجه سختی نیز خیلی زیاد میشود. فقط یک ایراد همچنان باقی است، آسیبپذیری در برابر حلالها.

PEI

بیشک PEI یکی از مرغوبترین مواد اولیه است که میتوانید آن را برای تزریق پلاستیک مورد استفاده قرار دهید. ایرادی که میتوان به PEI گرفت، هزینهبردار بودن آن است. این ماده اولیه، در مقابل حرارت و آتش، از خود مقاومت نشان میشود و قطعات تولید شده به وسیله آن، بسیار عمر میکنند.

PEEK

PEEK یک سری خواص مکانیکی دارد و میتواند در مقابل مواد شیمیایی، مقاومتی بالا از خود نشان دهد. قطعاتی که با این ماده ساخته میشوند، از طول عمر بالایی برخوردارند. تنها عیب PEEK، این است که به بودجه بیشتری نیاز دارد.

Polystyrene

این ماده، بسیار ارزان قیمت است. البته در پی این قیمت پایین، خواص مکانیکی و کیفیتش نیز کم است. از این جهت اکثراً برای مصارف غیر حرفهای به کار میرود.

Polypropylene

Polypropylene، برای استفاده در تزریق پلاستیک، بسیار بدقلق است. چون در طول ساخت، درصد خطای خیلی بالایی دارد. اما باز از طرفی رطوبت و مقاومت شیمیایی خوبی دارد.

محاسبه هزینه تزریق پلاستیک

جهت محاسبه هزینه تزریق پلاستیک، باید فاکتورهای مختلفی را در نظر گرفت. مثلاً هزینه مواد اولیه، ماشینکاری و زمان مورد احتیاج برای فرآیند ساخت. ماشینکاری، هزینهای را شامل میشود که برای ساخت قالب میپردازید. چون هر قالبی برای ساخت جسمی خاص با شکل و ابعاد مختلف ساخته میشود. بین هزینه صرف شده جهت تولید قالب و تعداد قطعههای تولیدی، رابطهای عکس وجود دارد. به طور کلی با توجه به نکات ذکر شده میتوان گفت هزینه نهایی تزریق پلاستیک برابر است با مجموع هزینه مواد اولیه (نوع ماده و حجم مصرفی آن)، هزینه ساختن قالب مورد نظر و هزینه زمانی که به این کار تخصیص میدهیم (با در نظر گرفتن نیروی ماشینی یا انسانی)

اصول طراحی قالب تزریق پلاستیک

در هر کاری، رعایت اصول، از واجبات است. باید حتماً اصولی را رعایت نماییم، چون قرار است هنگام کار با دستگاه تزریق پلاستیک، یک قالب بدون نقص را تولید کنیم. میخواهیم در ادامه، چند اصول برای طراحی قالب تزریق پلاستیک را معرفی کنیم.

توجه به نوع دستگاه تزریق پلاستیک

به طور معمول این دستگاهها، دو دسته افقی و عمودی دارند. به این دلیل، باید هنگام طراحی قالب بدان توجه نمود. زیرا این دستهها، بر طراحی تاثیرگذارند.

توجه به مکان قالب گیری و تزریق

این نکته که قرار است قالب مورد نظر در چه مکانی از دستگاه قرار گرفته باشد و یا این که قرار است تزریق در چه حالت و از چه جهتی صورت گیرد، برای طراحی قالب بسیار اهمیت دارد و نباید از آن غافل ماند.

توجه به نوع انتقال مواد

به طور معمول دستگاه تزریق پلاستیک، مواد را به حالت مارپیچی یا پیستونی به داخل قالب وارد میکند. از این جهت توجه به این پارامتر، در طراحی قالب تزریق پلاستیک، بسیار تاثیرگذار است.

توجه به نوع حرکت صفحه متحرک

نکته دیگری که باید بدان توجه کرد، نوع حرکت صفحه متحرک دستگاه تزریق پلاستیک است. این دستگاه، دو نوع حرکت جکی و بازویی دارد که باید آن را برای طراحی قالب در نظر داشت.

کلام آخر در مورد تزریق پلاستیک چیست

در این مقاله، درباره فرآیند تزریق پلاستیک و دستگاه تزریق پلاستیک صحبت کردیم. صنعت پلاستیک، در کشور ما از اهمیت بالایی برخوردار است و از این رو، این مقاله را به نحوه تولید این نوع محصولات اختصاص دادیم. امیدواریم اطلاعاتی که نیاز داشتید را به دست آورده باشید. در پایان مایلم آموزش مولد فلو فرادرس را به شما معرفی کنم؛ برای دریافت این آموزش روی لینک زیر کلیک کنید:

- آموزش مولد فلو – تحلیل فرآیند تزریق پلاستیک با Moldflow — کلیک کنید